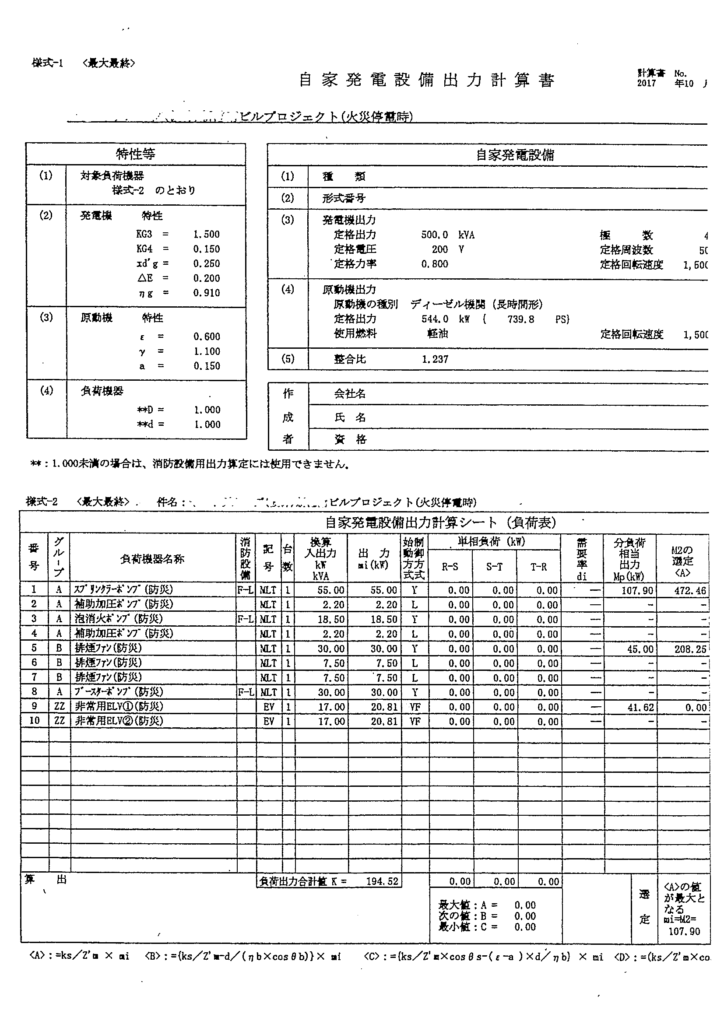

出力30%以上の負荷運転点検要領

第3節 自家発電設備

非常用発電機

(総務省消防庁・消防予第214号第24-3総合点検の39頁目 負荷運転より抜粋)

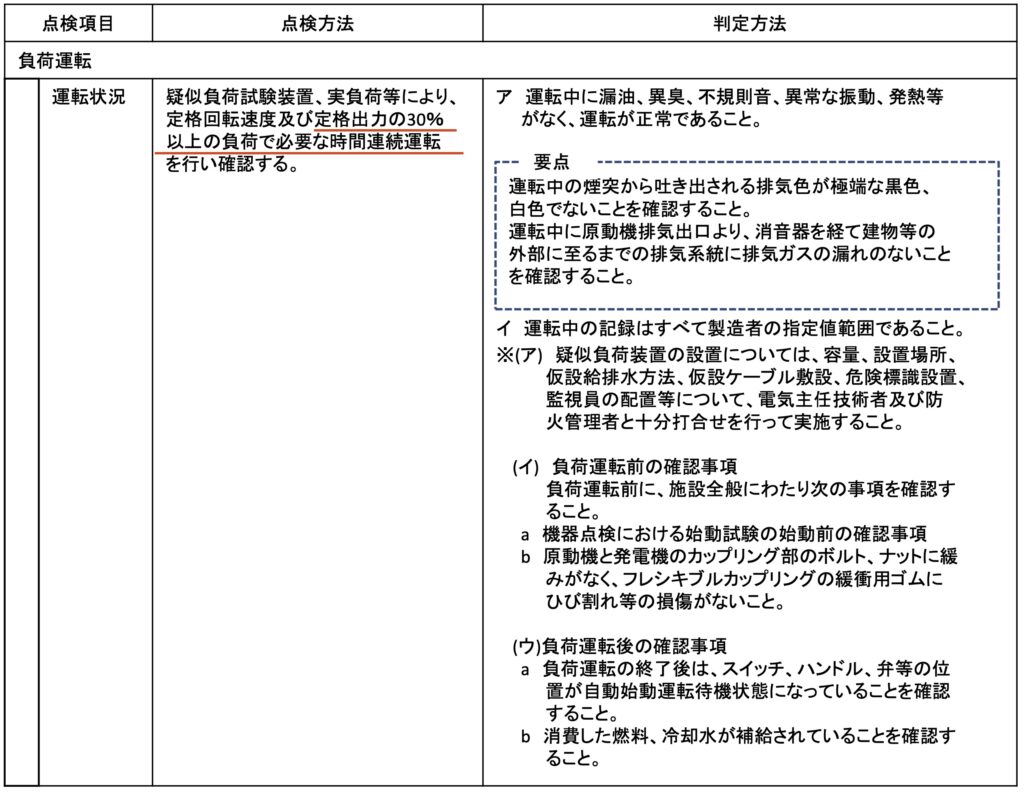

機器点検 (注 正常な作動の確認がなされている必要がある。)

消防用設備の必要運転時間例

| 非常電源を必要とする消防用設備 | 非常電源専用受電設備 | 自家発電設備 | 蓄電池設備 | 容量 | 根拠条文 |

| 屋内消火栓設備 | 〇(注) | 〇 | 〇 | 30分 | 消防法施工規則第12条第4号 |

| スプリンクラー設備 | 〇(注) | 〇 | 〇 | 30分 | 消防法施行規則第14条第1項第6号の2 |

| 水噴霧消火設備 | 〇(注) | 〇 | 〇 | 30分 | 消防法施工規則第16条第3項第2号 |

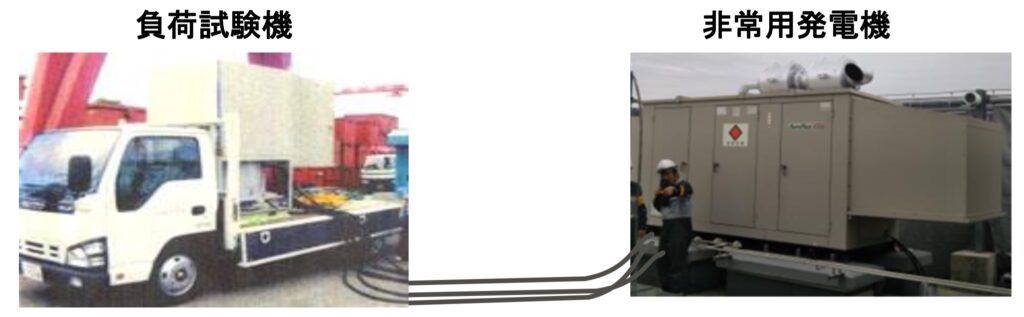

負荷試験機による負荷運転と実負荷による負荷運転

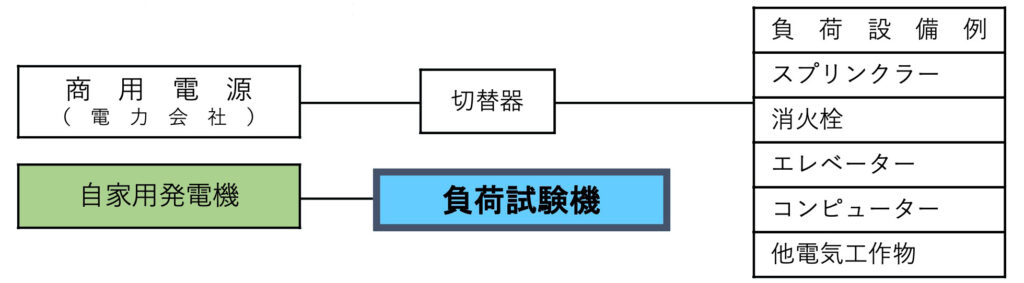

負荷試験機による負荷運転(商用電源を停電させずに行う)

消防用設備及び電気工作物等の当該負荷を全て切り離し、負荷試験機を接続して、30%以上の負荷で運転状況を確認し、その時の電流(A)を測定し、算出した出力(kW)が指定値以上かを判定する。

※全館停電をせず、約1時間半の作業

※最大70%以上の高負荷投入が出来、450℃以上の高温に出来る為、堆積カーボンを100%燃焼排出する事が出来る。

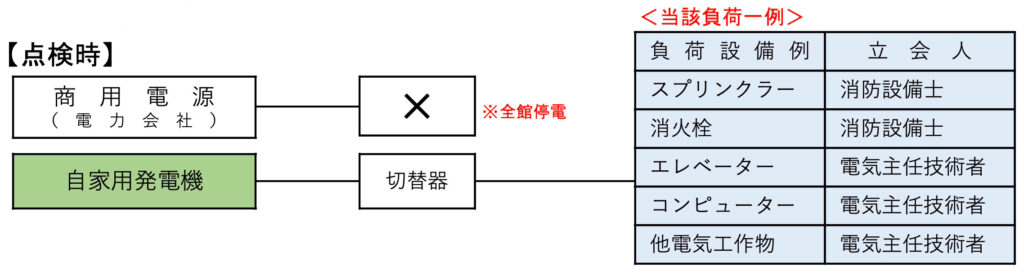

実負荷による負荷運転(全館停電にて行う)

右表の専門技術者立会いにて、発電機に接続されている全当該負荷を同時に 稼働させて、上記 A と同様の点検を行う。

《3大リスク》

①全館停電にする為、復電時(0.2秒の周波数誤差)リスク防止にインバーター(UPS)が必要

②30%以上の負荷で連続運転が出来ないケースが多い為、350°C以上の高温で 堆積カーボンの燃焼排出は出来ない。

③メーカーが指定した、安定数値の測定が出来ない。

負荷試験装置による30%負荷試験作業

(試験機の搬入搬出時間も含め、無停電で約1時間30分の作業)

<負荷試験作業工程>

- 負荷試験実施前の事前確認と、試験機の搬入

- 燃料、オイル、冷却水の漏れ有無確認

- 発電機を手動モードに切替

- 負荷試験機と発電機のケーブル接続

- 発電機始動

- 発電機、試験機の電圧確認

- 発電機容量の10%負荷を入れ5分後の電流値測定

- 発電機容量の20%負荷を入れ5分後の電流値測定

- 発電機容量の30%負荷を入れ30分間稼働させ電流値測定

- 負荷試験終了後は負荷を徐々に落とし、約5分間試験機をクールダウン

- 発電機の停止、検電、確認

- ケーブルを外す

- 発電機の確認

- 発電機を自動モードに切替

- 負荷試験完了

①自動から試験に切替

②エンジンオイルチェック

③電圧確認

④負荷試験機ケーブル接続1

⑤負荷試験機ケーブル接続2

⑥発電機側ケーブル接続1

⑦発電機側ケーブル接続2

⑧停止ボタンの作動確認

⑨負荷試験開始

⑩30%負荷データ測定

⑪試験から自動に切替

⑫負荷試験完了

乾式型負荷試験機

高圧3300V以上の負荷試験オペレーション

負荷試験機を積んだトラックを駐車し、自家発電機、若しくは自家発電機の始動盤までケーブルを布設し接続します。(約20m~200m)

負荷試験機での作業なので、基本的に施設の停電が必要無く、約2時間半程度で簡単に負荷試験が出来ます。

低圧400V以下の負荷試験オペレーション

負荷試験機

5kW試験機

負荷試験機

30kW試験機

負荷試験機

110kW試験機

負荷試験機

210kW試験機

試験機の設置状況

ケーブル接続

負荷試験機を軽量且つコンパクトにした為、発電機付近への設置が可能になり作業も簡単に出来る様になった。

重さ:約15kg~40kg 作業時間:試験機の搬入搬出を含め1時間半程度

2018年6月1日総務省消防庁予防課通達(消防予第373号)

〈改正様式による記入例と測定方法及び〇印記載理由例〉

自家発点検5つの課題

- 内部観察点検と保全策点検では、発電機の出力や電流値の測定チェックは実施せず、エンジン部のチェックのみの為、発電機性能 状態確認が出来ない。

(発電機出力・性能確認不可) - 内部観察におけるシリンダヘッド分解時や保全策に於けるファン ベルト等の部品交換時に停電が発生した場合、発電機始動迄に時間が かかり、なかなか復電が出来ない。

(同容量の代替発電機が必要) - 実負荷点検では、高温運転が出来ない為「サーモスタット弁」等のト ラブル未然防止が出来ない。

(トラブル未然防止不可) - 実負荷点検では、350°C以上の高温運転は難しい為、堆積カーボン の燃焼排出が出来ない。

(堆積カーボン排出不可) - 実負荷による点検方法は、発電機に接続されている全ての当該負荷設 備機器を同時に作動させて必要な時間連続運転を行い出力測定を行う となっているが、実際に実施された実例はほとんど無い。

実例:ポンプだけを10分程度作動させただけで出力測定を行い虚偽記載で提出しているケースが多い。

※消防法に基づく点検を正しく実施し、その点検方法の詳細と測定 データを添付する事により、万一非常時に発電機事故が発生した 場合でも、施設及び点検業者の法的責任リスクが回避出来る。

負荷試験機による負荷試験は、定格出力の30%以上の負荷で、必要な時間 連続運転を行い、実際の出力性能確認が出来る。 また、350°C~450°Cの高温で運転状況を確認し、無負荷や低負荷運転 で堆積したカーボンを100%燃焼排出する事が出来る。

また、点検中の停電対策も自動モード切替で20秒以内の復電が出来る。

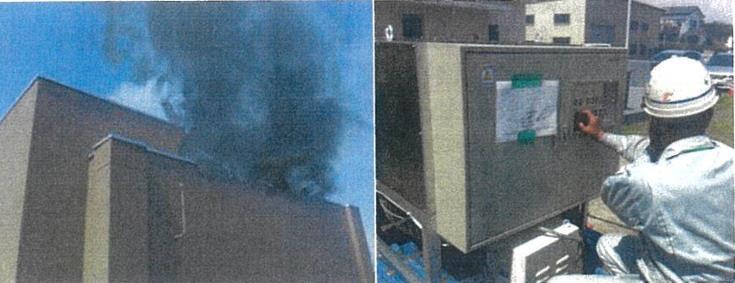

(某浄水場70%負荷20分後の黒煙で点検を一旦中止する)

【排気色確認の負荷投入試験】

- 黒煙状態を見ながら、負荷を5%~20%迄少しずつかけていく。

- 負荷を30%迄上げて、30分間運転状態を見る。

- 10%、20%、30%出力事に、電圧・電流の測定を行う。

実負荷による負荷試験の当該負荷例